Ремонт форсунок COMMON RAIL и диагностика

В отличие от традиционных дизельных двигателей, в которых используется электронный топливный насос высокого давления (ТНВД), система Common Rail подает топливо на форсунки через накопительную рампу, поэтому такие двигатели внешне похожи на бензиновые двигатели.

В системах Common Rail процессы создания и впрыскивание топлива в цилиндры разделены — давление создается и регулируется насосом (ТНВД и подкачивающий насос), а впрыск и дозировку топлива в цилиндры осуществляют инжекторы. Все компоненты управляются EDC — блоком электронного управления.

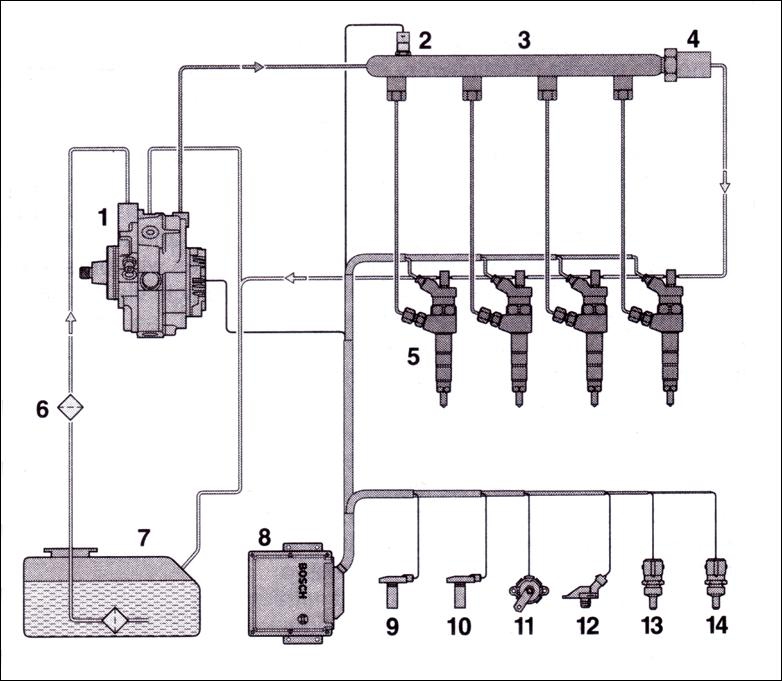

Схема показывает простую систему Common Rail:

- Механический насос (1) создает давление, которое подает топливо в рампу (3).

- Клапан контроля потока топлива (4) поддерживает давление на уровне, которое задано блоком управления (8).

- Рампа подает топливо на инжектора (5).

- Датчики информируют ЭБУ о достигнутом давлении (2), скорости вращения двигателя (9), положении распредвала (10), педали акселератора (11), давлении надува (12), температуре впускного воздуха (13), температуре охлаждающей жидкости (14).

- Позиции 6 и 7 — топливный фильтр и топливный бак. Более сложные системы используют дополнительные датчики: cкорости, внешней температуры, широкополосный кислородный датчик, датчик разницы давления (определяет заполнение сажевого фильтра в выхлопе).

- На диаграмме не указаны свечи накаливания. Они используются для запуска и работы двигателя при отрицательных температурах, а также при низком атмосферном давлении.

Блок управления может контролировать давления турбины, рециркуляцию выхлопного газа и заслонки впускного коллектора.

- Насос высокого давления через подкачку забирает топливо из бака, повышает давление до необходимой величины в распределительном трубопроводе (в рампе) и далее по трубкам высокого давления, топливо идёт к инжекторам и впрыскивается в цилиндры двигателя. Управляющие сигналы идут к дозаторам насоса и электрическим клапанам каждого инжектора.

Это отражено на схеме.

Оборудование и обучение специалистов технологиям ремонта современных топливных систем — дорогое удовольствие для СТ. Поэтому некоторые автосервисы идут самым простым и дешевым путем, приобретая стенд для проверки обычных механических форсунок.

Такой стенд не может развить давление больше 400 бар и подключение каких либо приборов дающих импульс на электромагнитный клапан инжектора не может выявить его неисправность.

Такие приборы не позволяют проверить параметры работы инжектора Common Rail и воссоздать условия его работы на двигателе, а это в первую очередь – высокое давление ( 1300-1600 бар) и точная оценка количества впрыскиваемого топлива на каждом режиме имитации работы на двигателе.

Механический тестер также не позволяет оценить, герметичен ли распылитель инжектора, так как давление проверки недостаточное! Как правильно проверить инжектор — показываем на фото:

- Инжектор закрепляется в оправке, на распылитель одевается впрысковая камера с электронной ячейкой, которая подключается к компьютеру для измерения производительности, подсоединяются трубопровод высокого давления для подачи проверочной жидкости, трубопровод системы измерения обратного слива, проводка подачи сигналов.

- После установки на стенд инжектор закрывается толстым поликарбонатным колпаком. Давление в системе CR современного легкового автомобиля может достигать 1600 бар, у грузовика или спецтехники около 1300, а самые последние версии системы CR уже работают на давлении до 2200 бар! При таких величинах безопасность проверяющего самое главное — в случае обрыва шланга или протечки, струя легко может травмировать руки или обрезать пальцы не хуже хирургического скальпеля! Сам инжектор во время испытаний нагревается до температуры свыше ста градусов, так как топливо нагревается в результате сжатия на стенде. После теста без защитных перчаток к нему невозможно прикоснуться.

- Диагностика с последующим ремонтом каждого инжектора может длиться до двух часов. На грузовик, оснащённый такой системой, настройка комплекта занимает практически весь рабочий день.

- Во время настройки стенд проверяет двенадцать параметров: количества впрыскиваемого и возвращаемого топлива на режимах холостого хода, максимальной и промежуточной нагрузки, сопротивление клапана инжектора на всех режимах, моменты начала подачи, герметичность и т.д.

- Иногда попадаются инжектора, которые приходиться снимать со стенда и перенастраивать по несколько раз, прежде чем все параметры войдут в допуски и стендом будет выдан протокол о работоспособности.

Компания BOSCH разрабатывает и составляет списки контрольных значений для инжекторов только под стенды BOSCH EPS-200 и BOSCH EPS-815 с дооснащением CRI- для испытания систем Common Rail.

Эти значения прочитать невозможно, они прошиты в память стендов и выводятся на экран только после введения идентификационного номера инжектора и начала его диагностики.

Похожее оборудование существует у английской фирмы HARTRIDGE, авторизованное для систем Common Rail DELPHI и DENSO малого коммерческого и легкового транспорта. Итак, опять всё возвращается к наличию оборудования и опытных топливщиков. Есть у фирмы, производящей ремонт Ваших инжекторов, стенд BOSCH EPS-200, EPS-815 или HARTRIDGE – несите. Нет стенда – не тратьте своё время и деньги. Вам слепят «нечто», которое правильно работать не сможет!

Преимущества и недостатки Common rail

Преимущества:

- одноканальный ТНВД;

- постоянное давление впрыска топлива независимо от скорости вращения коленчатого вала двигателя (что особенно важно при работе в режиме холостого хода иди на малых оборотах);

- широкий предел регулировки начала и конца подачи с помощью ЭБУ (для точного дозирования и более полного сгорания топлива).

Недостатки:

- сложная конструкция форсунок и частая их замена;

- при разгерметизации любого элемента система перестает работать;

- более высокие требования к качеству топлива, чем у традиционных систем.

На сегодняшний день до 70% всех выпускаемых дизельных двигателей оснащается системами Common Rail, и эта доля продолжает расти. По прогнозам компании Robert Bosch GmbH доля системы Common Rail на рынке к 2016 году достигнет 83%, в то время как в 2008 году эта цифра составляла лишь 24%.

Лидерами в производстве систем Common Rail являются R. Bosch, Denso, Delphi, L’Orange, Scania.

История Common Rail

Начало системе Common Rail положил швейцарский инженер Роберт Хубер в конце 60-х.

Далее эта технология перешла в руки и была развита Марко Гансером из Швейцарского Федерального Института Технологии в Цюрихе.

Но все же пионерами, которые адаптировали систему к нуждам автомобилестроения в середине 90-х годов стали доктор Шохей Ито и Масахико Мияки из Корпорации DENSO, Япония. Они разработали систему Common Rail для коммерческого транспорта и воплотили ее в системе ECD-U2, которая стала использоваться на грузовиках HINO Rising Ranger, а потом в девяносто пятом году продали технологию другим производителям, а именно компаниям Magneti Marelli, Centro Ricerche Fiat и Elasis.

После того как FIAT разработал дизайн и концепцию системы, она была воплощена в Alfa Romeo 156 1.9 JTD в 1997 году. Но из-за финансовых трудностей технологию пришлось продать немецкой компании Robert Bosch GmBH,которая довела систему до массового производства. Следующим автомобилем с этой системой стал Mercedes-Benz C 220 CDI.

Видео 1. Принцип работы дизельного двигателя (дизеля) с системой Common Rail

См. также Дополнительные работы

В отличие от традиционных дизельных двигателей, в которых используется электронный топливный насос высокого давления (ТНВД), система Common Rail подает топливо на форсунки через накопительную рампу, поэтому такие двигатели внешне похожи на бензиновые двигатели.

В системах Common Rail процессы создания и впрыскивание топлива в цилиндры разделены — давление создается и регулируется насосом (ТНВД и подкачивающий насос), а впрыск и дозировку топлива в цилиндры осуществляют инжекторы. Все компоненты управляются EDC — блоком электронного управления.

Схема показывает простую систему Common Rail:

- Механический насос (1) создает давление, которое подает топливо в рампу (3).

- Клапан контроля потока топлива (4) поддерживает давление на уровне, которое задано блоком управления (8).

- Рампа подает топливо на инжектора (5).

- Датчики информируют ЭБУ о достигнутом давлении (2), скорости вращения двигателя (9), положении распредвала (10), педали акселератора (11), давлении надува (12), температуре впускного воздуха (13), температуре охлаждающей жидкости (14).

- Позиции 6 и 7 — топливный фильтр и топливный бак. Более сложные системы используют дополнительные датчики: cкорости, внешней температуры, широкополосный кислородный датчик, датчик разницы давления (определяет заполнение сажевого фильтра в выхлопе).

- На диаграмме не указаны свечи накаливания. Они используются для запуска и работы двигателя при отрицательных температурах, а также при низком атмосферном давлении.

Блок управления может контролировать давления турбины, рециркуляцию выхлопного газа и заслонки впускного коллектора. - Насос высокого давления через подкачку забирает топливо из бака, повышает давление до необходимой величины в распределительном трубопроводе (в рампе) и далее по трубкам высокого давления, топливо идёт к инжекторам и впрыскивается в цилиндры двигателя. Управляющие сигналы идут к дозаторам насоса и электрическим клапанам каждого инжектора.

Это отражено на схеме.

Оборудование и обучение специалистов технологиям ремонта современных топливных систем — дорогое удовольствие для СТ. Поэтому некоторые автосервисы идут самым простым и дешевым путем, приобретая стенд для проверки обычных механических форсунок.

Такой стенд не может развить давление больше 400 бар и подключение каких либо приборов дающих импульс на электромагнитный клапан инжектора не может выявить его неисправность.

Такие приборы не позволяют проверить параметры работы инжектора Common Rail и воссоздать условия его работы на двигателе, а это в первую очередь – высокое давление ( 1300-1600 бар) и точная оценка количества впрыскиваемого топлива на каждом режиме имитации работы на двигателе.

Механический тестер также не позволяет оценить, герметичен ли распылитель инжектора, так как давление проверки недостаточное! Как правильно проверить инжектор — показываем на фото:

- Инжектор закрепляется в оправке, на распылитель одевается впрысковая камера с электронной ячейкой, которая подключается к компьютеру для измерения производительности, подсоединяются трубопровод высокого давления для подачи проверочной жидкости, трубопровод системы измерения обратного слива, проводка подачи сигналов.

- После установки на стенд инжектор закрывается толстым поликарбонатным колпаком. Давление в системе CR современного легкового автомобиля может достигать 1600 бар, у грузовика или спецтехники около 1300, а самые последние версии системы CR уже работают на давлении до 2200 бар! При таких величинах безопасность проверяющего самое главное — в случае обрыва шланга или протечки, струя легко может травмировать руки или обрезать пальцы не хуже хирургического скальпеля! Сам инжектор во время испытаний нагревается до температуры свыше ста градусов, так как топливо нагревается в результате сжатия на стенде. После теста без защитных перчаток к нему невозможно прикоснуться.

- Диагностика с последующим ремонтом каждого инжектора может длиться до двух часов. На грузовик, оснащённый такой системой, настройка комплекта занимает практически весь рабочий день.

- Во время настройки стенд проверяет двенадцать параметров: количества впрыскиваемого и возвращаемого топлива на режимах холостого хода, максимальной и промежуточной нагрузки, сопротивление клапана инжектора на всех режимах, моменты начала подачи, герметичность и т.д.

- Иногда попадаются инжектора, которые приходиться снимать со стенда и перенастраивать по несколько раз, прежде чем все параметры войдут в допуски и стендом будет выдан протокол о работоспособности.

Компания BOSCH разрабатывает и составляет списки контрольных значений для инжекторов только под стенды BOSCH EPS-200 и BOSCH EPS-815 с дооснащением CRI- для испытания систем Common Rail.

Эти значения прочитать невозможно, они прошиты в память стендов и выводятся на экран только после введения идентификационного номера инжектора и начала его диагностики.

Похожее оборудование существует у английской фирмы HARTRIDGE, авторизованное для систем Common Rail DELPHI и DENSO малого коммерческого и легкового транспорта. Итак, опять всё возвращается к наличию оборудования и опытных топливщиков. Есть у фирмы, производящей ремонт Ваших инжекторов, стенд BOSCH EPS-200, EPS-815 или HARTRIDGE – несите. Нет стенда – не тратьте своё время и деньги. Вам слепят «нечто», которое правильно работать не сможет!

Преимущества и недостатки Common rail

Преимущества:

- одноканальный ТНВД;

- постоянное давление впрыска топлива независимо от скорости вращения коленчатого вала двигателя (что особенно важно при работе в режиме холостого хода иди на малых оборотах);

- широкий предел регулировки начала и конца подачи с помощью ЭБУ (для точного дозирования и более полного сгорания топлива).

Недостатки:

- сложная конструкция форсунок и частая их замена;

- при разгерметизации любого элемента система перестает работать;

- более высокие требования к качеству топлива, чем у традиционных систем.

На сегодняшний день до 70% всех выпускаемых дизельных двигателей оснащается системами Common Rail, и эта доля продолжает расти. По прогнозам компании Robert Bosch GmbH доля системы Common Rail на рынке к 2016 году достигнет 83%, в то время как в 2008 году эта цифра составляла лишь 24%.

Лидерами в производстве систем Common Rail являются R. Bosch, Denso, Delphi, L’Orange, Scania.

История Common Rail

Начало системе Common Rail положил швейцарский инженер Роберт Хубер в конце 60-х.

Далее эта технология перешла в руки и была развита Марко Гансером из Швейцарского Федерального Института Технологии в Цюрихе.

Но все же пионерами, которые адаптировали систему к нуждам автомобилестроения в середине 90-х годов стали доктор Шохей Ито и Масахико Мияки из Корпорации DENSO, Япония. Они разработали систему Common Rail для коммерческого транспорта и воплотили ее в системе ECD-U2, которая стала использоваться на грузовиках HINO Rising Ranger, а потом в девяносто пятом году продали технологию другим производителям, а именно компаниям Magneti Marelli, Centro Ricerche Fiat и Elasis.

После того как FIAT разработал дизайн и концепцию системы, она была воплощена в Alfa Romeo 156 1.9 JTD в 1997 году. Но из-за финансовых трудностей технологию пришлось продать немецкой компании Robert Bosch GmBH,которая довела систему до массового производства. Следующим автомобилем с этой системой стал Mercedes-Benz C 220 CDI.

Видео 1. Принцип работы дизельного двигателя (дизеля) с системой Common Rail

См. также Дополнительные работы